本文目录导读:

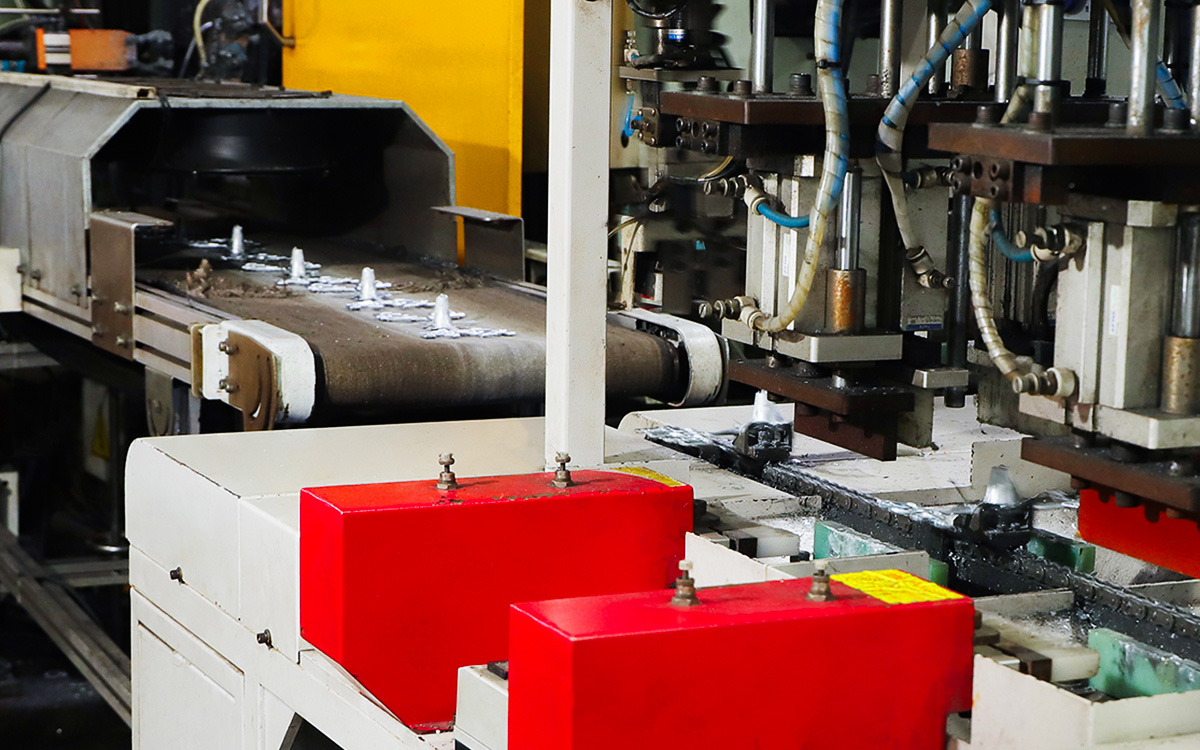

压铸件检测设备和压铸模具试模标准是保证压铸件质量和生产流程的重要环节,以下是对这两方面的简要介绍:

压铸件检测设备

压铸件检测设备主要包括以下几种:

1、X光检测机:用于检测压铸件内部缺陷,如气孔、夹杂、裂纹等。

2、超声波检测机:利用超声波在金属中的传播特性,检测压铸件内部缺陷和材质均匀性。

3、三坐标测量机(CMM):用于测量压铸件的尺寸精度和几何形状,确保产品符合设计要求。

4、硬度计:测试压铸件材料的硬度,以评估其机械性能。

5、影像投影仪:用于检测压铸件的外观质量,如表面粗糙度、裂纹、毛刺等。

压铸模具试模标准

压铸模具试模的标准流程包括以下几个步骤:

1、检查模具外观,确保无损坏、变形或缺失部件。

2、安装模具并调整压铸机,确保模具安装正确、稳固。

3、进行试模前的准备工作,如预热模具、调整工艺参数等。

4、开始试模,观察压铸过程是否稳定,记录相关数据。

5、取出压铸件,检查其外观、尺寸和内部质量,确保符合设计要求。

6、分析试模结果,对模具或工艺参数进行调整,以达到最佳生产效果。

合格的压铸模具还应满足以下要求:

1、模具结构稳定,保证压铸过程的顺利进行。

2、模具的排气系统良好,避免压铸过程中产生气体滞留。

3、模具的冷却系统合理,确保压铸件在合适的温度下成型。

4、模具的浇口系统设计合理,便于金属液的流入和排出。

5、模具的表面处理良好,提高模具的使用寿命和压铸件的质量。

仅供参考,如需更多信息,建议咨询专业的技术人员。

TIME

TIME